Ontdek de geheimen achter de Belgische Hydro@Home waterontharders, plan nu een fabrieksbezoek.

Ben jij op zoek bent naar een oplossing om kalkproblemen in jouw huishouden aan te pakken? Kom langs bij Hydro@Home, bezoek onze fabriek, krijg een gratis rondleiding en ontdek ons geheim hoe we van hard, zacht water maken. Tijdens de rondleiding ervaar je onze passie voor innovatie, duurzaamheid en maatschappelijk verantwoord ondernemen. En dit alles begint met een bezoek aan onze productie-eenheid in Mortsel, Antwerpen.

Tijdens jouw bezoek nemen we je niet alleen mee in de aanpak van kalkproblemen, maar ook in hoe we duurzaamheid en innovatie omarmen. Onze sterke samenwerking met Maatwerkbedrijf De Brug weerspiegelt onze betrokkenheid bij lokale gemeenschappen en maatschappelijk verantwoord ondernemen.

Een positieve maatschappelijke impact

Binnen het hart van Mortsel ligt De Brug vzw, een maatwerkbedrijf dat al sinds 1973 passend werk aanbiedt aan mensen die vanwege een fysieke of mentale beperking moeilijk hun weg vinden naar het reguliere arbeidscircuit. De afdeling Waterbehandeling van dit bedrijf staat volledig ten dienste van Hydro@Home: hier worden de verschillende waterontkalkers geassembleerd, gelast, getest, verpakt en klaargemaakt voor distributie.

Bij De Brug vzw staat sociale verantwoordelijkheid centraal. “We zijn trots op de bevordering van de lokale tewerkstelling, maar ons werk gaat verder.” ” We helpen mensen om te groeien en mee te doen in de samenleving, zodat ze de kans krijgen zichzelf te ontwikkelen en zo een waardevolle rol met echte meerwaarde te bieden aan de maatschappij.”

Kwaliteit, deskundigheid en kritisch denken

Het concept van een maatwerkbedrijf brengen ze bij De Brug vzw naar een nieuw niveau. Ze zijn vastberaden om elk mogelijke negatieve associatie te doorbreken. Hun focus ligt op kwaliteit en deskundigheid in elke fase van de productie. Het komt erop aan om voor iedereen de juiste plek te vinden. Sommige mensen leggen zich toe op eenvoudige, repetitieve taken, terwijl anderen veel complexere opdrachten aankunnen. Met technologische vooruitgang en voortdurend leren houden ze het productieniveau hoog. De teams denken kritisch na en streven naar uitmuntendheid, wat zich vertaalt in de producten die ze leveren. Wist je dat er per dag maximaal 200 Hydro@Home waterontharders geproduceerd kunnen worden bij vzw De Brug?

Een gestroomlijnd productieproces

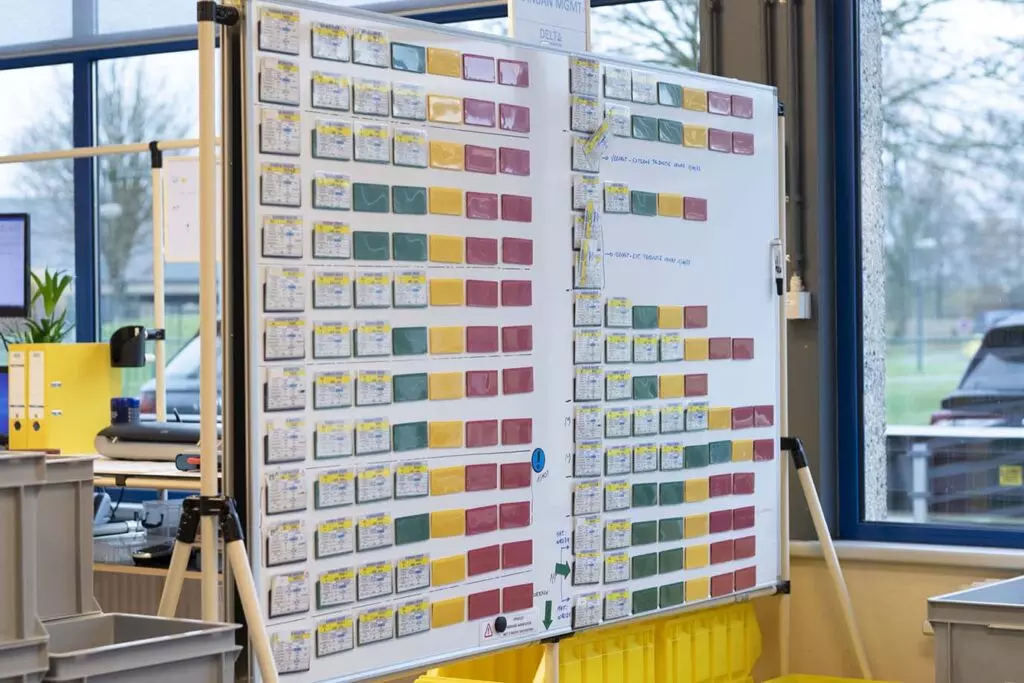

Het productieproces bij De Brug vzw is geoptimaliseerd volgens het LEAN-principe. Het begint met een gestructureerde aanpak, waarbij visuele elementen, kleurcodes en duidelijke regels centraal staan. Deze methode zorgt voor een overzichtelijke organisatie van taken, met een vaste routine en planning die de medewerkers volgen.

Ze starten met het spuitgieten van de kleinere onderdelen, een cruciale fase die wordt uitgevoerd door twee machines. Deze onderdelen vormen de essentiële bouwstenen voor het verdere productieproces, waarbij de productie verder gaat met het vervaardigen van de kleppen. Op elke werktafel ontstaat een subassemblage, wat de verschillende componenten zijn die samen de volledige klep van de waterontharder vormen. Hierbij passen de medewerkers het principe van ‘one piece flow’ toe, waarbij systematisch één onderdeel per keer wordt geproduceerd om overzicht te behouden en niet afgeleid te raken.

Medewerkers kunnen zelfstandig werken dankzij visuele dashboards en het Pictolight-systeem. De dashboards met groen, geel en rood geven in één oogopslag de prestaties weer, waardoor supervisie tot een minimum wordt beperkt. Het Pictolight-systeem, met sensoren en een tv, begeleidt medewerkers stap voor stap door het proces, waarbij lichtsignalen aangeven of de juiste handeling wordt uitgevoerd.

De volgende stap omvat het nauwkeurig lassen van de diverse compartimenten met behulp van 2 spiegellasmachines, die de onderdelen samenvoegen tot een afgewerkt product. Deze machines lassen niet alleen de cartridges, maar ook de verschillende onderdelen van de subassemblages tot kleppen. De laatstgenoemde lasmachine doorloopt gedurende vier dagen zorgvuldig drie stappen met uiterste precisie, wat resulteert in een wekelijkse productie van ongeveer 400 kleppen volgens een vast ritme.

Daarna worden de producten gevuld met hars of de actieve koolfilter. Na deze vulling ondergaan de producten verschillende tests. Het controleproces is ingebed in elke productiezone, met eigen controlepunten en testprocedures. Elk product wordt getest, en fouten worden onmiddellijk hersteld, waardoor de noodzaak voor retourzendingen of reparaties tot nu toe overbodig is gebleken.

Na de testfase gaan ze over tot het verpakken van de producten. Dit proces verloopt in verschillende stappen. Eerst worden alle eindproducten samengebracht, waarna elk product individueel wordt ingepakt in dozen. De dozen worden vervolgens op pallets geplaatst. Hierbij wordt zorgvuldig onderscheid gemaakt tussen made-to-order en stockproducten. Dankzij een efficiënt planningsproces worden klantorders en voorraadorders snel verwerkt, met een maximale doorlooptijd van 10 werkdagen van order tot verzending.

Een verantwoordelijke biedt continu ondersteuning, en het LEAN-principe geeft flexibiliteit om medewerkers op verschillende punten in het proces in te zetten. Dit bevordert niet alleen afwisselend werk, maar ook een cultuur van voortdurende verbetering. Het gehele proces benadrukt de efficiëntie en effectiviteit van het LEAN-principe.

Plan nu jouw fabrieksbezoek!

Wil jij dit alles eens van dichtbij meemaken? Plan nu jouw fabrieksbezoek met één van onze vertegenwoordigers. Laat je gegevens achter en wij contacteren je binnen 1 werkdag.